中国研制的智能通水系统,相当于给大坝装上了性能良好的“智能冰箱”,可实时、自动并精确地完成对大坝各部分混凝土的温度控制,有效防止大坝温度裂缝的产生。用上了智能通水系统的大坝,“降火去燥”后内心os可能是这样的:我这条命都是冰箱给的。

(一)大坝混凝土“火气太旺”,裂缝成一大难题

现在的大坝主要使用混凝土,混凝土是由砂石、水泥和水搅拌而成,具有材料来源广、可塑性强、耐久性好、强度高等优点,而且它还防水抗渗,是修大坝的绝佳材料。

但万事无绝对,混凝土也有个很大的缺点:在搅拌、浇筑完成后,有28天左右的硬化过程,这个过程中混凝土(尤其是大体积混凝土)很脆弱,需要精心养护,以维持一定的湿度和温度条件。

一旦养护出问题,就容易出现裂缝,而一旦出现裂缝,外观难看事小,万一影响结构承载力和防水功能那事情就大了。所以,大坝混凝土浇筑完成后,工程师们最关心的问题之一就是如何防止裂缝产生。

那么,混凝土究竟为什么会产生裂缝呢?

原因很多,但其中非常重要的原因就是——温度。

我们都听过热胀冷缩,举例来说,我们用瓷碗先装100℃的沸水后倒掉,再马上倒入接近0℃的冰水,则瓷碗很容易裂开。

这是因为装入开水后,瓷碗表面和内部的温度都会慢慢升高,把热水倒出,立刻倒入冷水,瓷碗表面温度降低快,而内部温度降低慢,在热胀冷缩的作用下,表面收缩程度大,而内部收缩程度小,从而产生了一股拉力,使得脆性的瓷碗马上开裂。这股拉力的学名叫“温度应力”,它与温度梯度成正比,即温差越大,温度应力越大。

混凝土产生温度裂缝的过程也是如此。混凝土也是脆性材料,硬化过程中水泥的水化反应会释放大量的热量,由于混凝土表面散热比内部快,内部温度比表面更高,内外温差作用下产生了温度应力,从而导致了混凝土开裂。

这一问题,在中国的水电开发中显得尤为突出。

中国的水电资源集中在西南的高海拔地区,无论是年际温差还是日内温差,都非常大,并且往往伴有风雪等恶劣天气,使得混凝土温控成为非常棘手的问题。

(二)解决混凝土裂缝的方法——给大坝 “装冰箱”

不过,这难不倒中国水电人,他们在艰难的实践中想出了一种妙招,给大坝装上稳定的“冰箱”,便解决了“裂缝”这个大难题。

虽然“此冰箱非彼冰箱”,但原理却和冰箱大同小异——我们的冰箱是通过制冷剂吸收冰箱内物体的热量,达到降温效果;而给大坝“装冰箱”则是在浇筑混凝土时预埋好冷却水管,硬化过程中给水管中注入冷水,吸收水泥水化反应产生的热量,从而给大坝降温。

通过调节注入冷水的温度、流量和时间,可以控制大坝内部冷却的速率,进而控制大坝内部的温度差,防止较大的温度应力导致混凝土开裂。

(三)给大坝“装冰箱”可是一门技术活

给大坝“装冰箱”可不一件容易的事情,要面临很多具体的技术问题。

比如:怎么才能探测大坝各部分的温度?怎么确定大坝各部分混凝土的热学参数(只有知道了热学参数,才能根据混凝土可以承受的温度应力计算出温度控制的目标)?根据大坝目前的温度状态,如何确定给大坝不同部分通水的水温、流量和时间,以达到预期的温控目标?

此外,给大坝“装冰箱”还有许多复杂的考虑因素和限制条件,比如影响大坝温度变化的因素众多(如天气、地质条件等)、不能骤冷骤热、温度变化率要小、大体积混凝土的温度变化滞后性强等。

既然给大坝“装冰箱”有这么多问题,那在工程实践中怎么解决呢?

传统解决方法都是根据以往经验,估计出工程中通水冷却的标准,包括水温、流量、通水时长等,并人工观测预埋的测温仪器,根据观测的温度人为调节通水流量——温度降得慢就加大流量,温度降得快就降低流量——保证混凝土的最高温度不超标,以及温度变化率控制在一定范围内。

但是,传统方法往往是对大坝“一刀切”,各部分采用同一标准,而实际上,大坝的不同浇筑仓(即不同的大坝部位)有不同的热学参数,温度控制目标也不尽相同,且人工观测温度需要消耗大量人力,并会造成观测和调节的滞后性,无法做到对温度的精细化控制。

所以,给大坝“装冰箱”听上去简单,但在实践中却是一门技术活,一不留神可能就会产生裂缝。

(四)“实操指导”:如何给大坝“装冰箱”?

随着科技的发展,中国的科研人员自主研发出了一套智能通水系统,可实现对大坝“冰箱”的实时监测和自动控制。

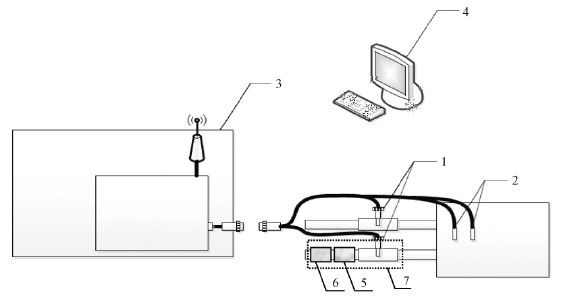

这套系统包括:通水管内的数字测温装置、浇筑时预埋入混凝土中的数字温度传感器、智能控制箱、控制服务器、一体流温控制装置,如下图所示。

(通水智能温度控制系统结构示意图1.内插数字测温装置;2.浇筑时预埋入混凝土块中的数字温度传感器;3.智能控制箱;4.控制服务器; 5.双向智能控制阀;6.双向涡轮流量计;7.一体流温控制装置)

通水管内的数字测温装置用于探测进出水管的温度,预埋混凝土块中数字温度传感器用于探测大坝混凝土内部的温度,测温装置和传感器将实时的温度数据传送给智能控制系统(包括智能控制箱和控制服务器)。控制系统根据大坝混凝土和冷却水的温度,实时计算出适合的通水流量,并对一体流温控制装置发出指令,通过内部的双向智能控制阀门进行开度控制,从而调节通水流量。

在工程实践中,大坝常常采用分仓浇筑,应用智能通水系统,不同的浇筑仓可以经过智能学习选定个性化的、符合实际的热学参数。热学参数不同,混凝土温度减低的速率和最高温度的要求也就不同,智能通水系统可以针对不同的要求设定不同的温度控制准则,从而实现对不同浇筑仓个性化的流量调节策略。

也就是说,从前给大坝“装冰箱”,需要人工观测冰箱内的温度,而后人工对冰箱档位进行调节,并且冰箱内各部分的档位都一样。而智能通水系统却相当于一个“智能冰箱”,它不仅可以自动探知冰箱内不同部位的温度,还能够根据温度实时调节冰箱档位。

更高级的是,考虑到冰箱内不同部位的温度要求不一样,有需要冷藏的,也有需要冷冻的,为此它还可以根据不同的要求给冰箱的不同部位设定个性化的制冷档位。

(溪洛渡水电站)

(五)溪洛渡拱坝——“世界最聪明的大坝”

溪洛渡水电站是“西电东送”的骨干工程,位于四川和云南交界的金沙江上,该电站最大坝高285.5米,属于特高拱坝。在大坝的建设过程中,上述智能通水系统得到了应用。

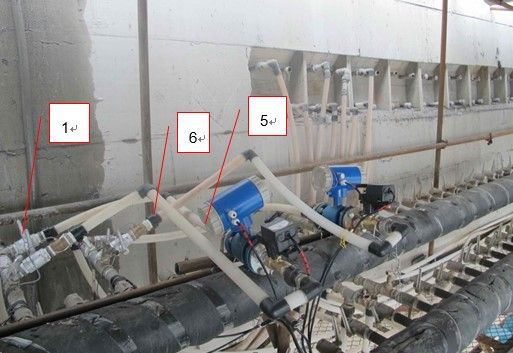

(智能通水系统在溪洛渡拱坝现场布置图1.冷却水管进水管和出水管的温度计;5.双向智能控制阀;6.双向涡轮流量计)

采用该系统后,工程师们可以实时采集温度数据,采集频率为两秒一次。根据大坝各浇筑仓不同的热学和力学参数,对不同浇筑仓设定不同的温度设计曲线(即“温度控制准则”)。

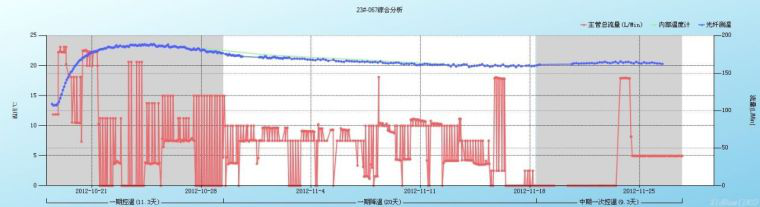

根据混凝土的温度变化,系统每2小时自动对通水流量进行调整,有效地减少了人工成本并避免了人工干扰。以某智能控制仓为例,冷却水流量和内部温度变化曲线就像下图:

(冷却水流量以及内部温度变化曲线图)

与人工通水相比,智能通水的温控曲线有以下特征:

(1)对混凝土最高温度的控制效果基本一致,可以有效控制设计最高温度;

(2)智能通水比人工通水的温度曲线更加平滑,能有效控制混凝土的温度更加均匀、协调地变化,温度偶尔波动在0-1℃范围内;

(3)智能通水比人工通水的流量控制曲线波动更大,因为智能通水控制平台是根据混凝土的温度变化情况实时调节流量,流量变化幅度大,但总的通水流量相比于人工通水能节约20-30%。

实践证明,相比于传统的人工通水方法,中国的智能通水系统给大坝装上了性能良好的“智能冰箱”,不仅数据采集可靠,而且可以实时、自动并精确地调整对大坝各部分混凝土的温度控制,大大降低了人工成本和通水成本,有效地防止了温度裂缝的产生。