龙滩水电站长距离胶带机输送系统PLC集中控制技术运用

更新时间:2008-03-16 11:43:18 来源: 作者: 浏览:532次 评论:0条

导读:简介: 龙滩水电站长距离胶带机输送系统,承担大坝标段混凝土总量约640万m3的成品砂石料运输任务。其中长距离带式输送机是我国水电行业迄今为止的第一条单机最长、自动化程度最高带式输送机。该系统可通过计算机网络实现自动运转控制,有效解决远距离传输胶带机负荷..

简介: 龙滩水电站长距离胶带机输送系统,承担大坝标段混凝土总量约640万m3的成品砂石料运输任务。其中长距离带式输送机是我国水电行业迄今为止的第一条单机最长、自动化程度最高带式输送机。该系统可通过计算机网络实现自动运转控制,有效解决远距离传输胶带机负荷大,电机功率大,特别是重载情况下起动过程对电网冲击大,电压跌落严重,对机械设备和胶带的损害大等问题。与传统带式输送机的运转控制方式相比较,该系统使用PLC控制器集中控制各胶带机工作状态 ,且具有主要故障检测和故障处理及保护功能,可实现机旁无人值守,从而使运行更经济、合理,高效和可靠。

关键字:龙滩水电站 成品砂石料输送 长距离带式输送机 计算机集中控制

1 概述

龙滩水电站大坝混凝土生产所需的成品砂石料输送系统(以下简称输送系统),由多条带式输送机组成,承担龙滩大坝标段混凝土总量约640万m3的成品砂石料运输任务。运输线中部拟用布置在隧洞内(含跨越龙滩沟、那边沟明段部分)的长距离高速带式输送机输送,设计输送能力3000t/h,单机长度约4Km ,运转控制方式是在中央控制室通过PLC控制系统实现自动运转操作。

由于输送系统使用PLC控制并采用CST可控起动传输装置起动长距离胶带机,有效地解决了起动冲击问题,大幅度降低电机起动时电流对电网的冲击及对电机寿命的影响。另外,在机头控制室设计一套集中监控系统,实现该控制系统的集中控制和监视,并增设通讯系统,使整个系统处于受控状态,并可实现远程和现地控制。

2 集中控制系统技术方案

2.1 输送系统控制对象及控制要求

表1 成品砂石料输送系统控制对象及控制要求表

序号 | 受控系统 | 控制对象 | 控制要求 |

1 | 大法坪砂石料加工系统成品料堆场E系列(E1~E4)胶带机 | 40台振动给料机的现地控制 74台电动弧门的现地控制 4台胶带机的现地控制 | 实现本体和总体自动控制 增加视频监控 |

2 | 长距离胶带机输送系统 | 1套施耐德QuantumPLC 2套施耐德远程I/O 20只现地控制箱 4Km光纤以太网 | 实现总体自动控制。增加视频监控,且不影响长距离胶带机CST控制系统的正常运行。 |

3 | ▽308.5m混凝土拌和系统 B系列(B1~B6)胶带机 | 1套GE90—30PLC 1套上位计算机 | 实现总体自动控制,且不影响▽308.5m混凝土拌和系统原有控制系统正常运行。 |

4 | ▽360m混凝土拌和系统A系列(A0~A5)胶带机 | 1套GE90—30PLC 1套上位计算机 | 实现总体自动控制,且不影响▽360m混凝土拌和系统原有控制系统的正常运行 |

2.2 控制系统组成及功能

输送控制系统参与集中控制的设备包括:(1)大法坪砂石加工系统成品砂石料堆场,堆场下设双线廊道振动给料机电动弧门及E1~E3和E2~E4胶带机;(2)长距离带式输送机,40个预警电铃、38组跑偏开关、76组拉绳开关、电动机及CST控制系统、胶带自动液压拉紧装置及机头分料回转斗等;(3)右岸▽360m混凝土拌和系统A0~A5胶带机及6个储料灌;(4)右岸▽308.5m混凝土拌和系统B1~B6胶带机及10个储料灌。

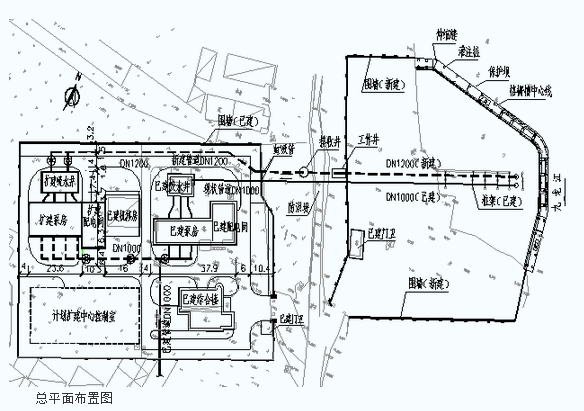

控制系统配备有上位机(工控机)、下位机(PLC柜)和一套集中监控系统,对该控制系统实行集中控制和监视。系统采用分层分布式网络结构,分成中央控制级(CCL)和现地控制单元(LCU)两级控制。主要完成大法坪砂石加工系统成品料堆场下设廊道4条胶带机、74个弧门及40台振动给料机远程控制,与长距离胶带机系统及▽360m和▽308.5m混凝土拌和系统的接点联系和数据交换,实现输送系统的联网和自动控制。成品砂石料输送系统控制流程见图1

图1 成品砂石料输送系统控制流程简图

2.2.1 中央控制级

中央控制级设上位工控机和中央控制台,上位工控机和中央控制台设于长距离胶带机机头控制室。中央控制级和各现地控制单元之间通过工业以太网(TCP/IP10/100Mbps)开放式总线相联。上位工控机为输送系统的控制中心,用来完成控制系统的监控和管理任务,对所有受控设备进行控制、监视、远程操作,通过网络接口与现地控制级设备联络通讯。主要功能有: 1)监测显示系统的工艺流程、各设备的运行状态、工艺参数值,存储有关系统的主要运行工艺参数值,进行故障报警及处理;2)发送控制指令,实现各分系统工艺流程的起、停和设备单机的起停;3)统计生产数据,输出各种生产报表。

中央控制台主要安装程控操作按钮,在脱离上位机或上位机故障时使用,可通过按钮控制各现地控制单元的运行。

2.2.2 现地控制级

现地控制级包括3套现地控制单元(1~3LCU)(采用可编程序控制器+ 一体化工作站)及相关网络设备,各现地控制单元通过工业以太网组成现地控制网,各现地控制单元作为总线网上的1个节点,除能独立自动完成监控范围内所有设备的运行及数据采集、处理之外,也能通过现地控制单元上的手动操作功能,实现远方控制现地设备的起、停。考虑到本系统受控设备分散,且距离较长,为增加各相对独立系统的可操作性和良好的人机沟通界面,各现地控制单元同时设置一体化工作站(触摸屏),与PLC共同组成各现地控制单元的控制核心。

受控设备机旁设现地控制箱(带现地起动柜的不设现地控制箱,现地控制功能由起动柜完成),现地控制箱或现地起动柜设远程/现地控制转换开关,远程控制时,设备由上位机(或中央控制台)和现地控制单元控制;现地控制时,通过现地控制箱或现地起动柜控制设备的单机起、停。

系统设电铃信号,上位机或中控台起动或停止系统前能自动实现全系统振铃;现地控制单元起动或停止本单元时能自动实现本单元的振铃;中控台、现地控制单元盘柜、现地箱(或现地起动柜)上均能实现手动发出各自范围内的振铃信号。

2.2.3 主电机控制系统(CST控制系统)控制操作

主电机控制系统(CST 控制系统)受控设备包括:三台主电机、三台风扇、三台加热器、和三台冷却泵等设备。控制系统(CST控制系统)控制操作分为手动控制和自动控制两种方式。手动控制操作只有在调试和检修时使用,正常运行时,CST控制系统处于自动控制方式。

(1)手动控制方式:系统停机状态下选择手动模式,手动控制操作在CST控制箱上完成,选择手动操作的主电机、风机或冷却泵,对所选对象进行起、停控制操作。

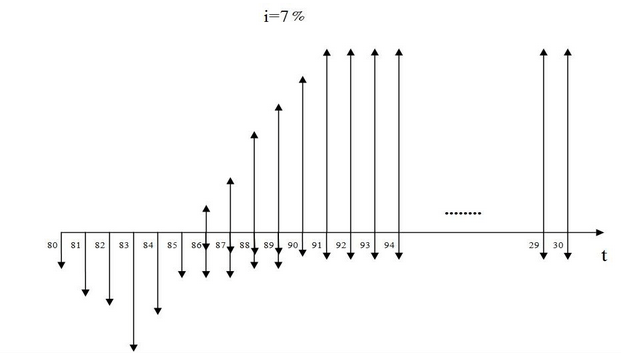

(2)自动控制操作方式:取消手动模式状态,系统根据CST实际状态进行控制。系统起动命令发出后,当系统具备起动条件时自动给出主电机起动信号,或发出起动允许信号由用户进行主电机的起停控制。CST起动后,受自动报警和故障保护。风机的起停由系统根据油温进行自动控制。PLC控制系统采用AB的SLC500系列作为控制器,并支持多种通讯方式。其基本组成包括:电源模块、CPU模块、开关量输入模块、继电器触点输出模块、42000~20mA输入模块、4~20mA输出模块、高速计数模块和通讯接口模块等。长距离胶带机起动时,电机空负荷顺序起动,当所有电机达到额定速度后,可控起动装置(CST)将起动长距离胶带机运行。其启动、停止流程见图2:

图2 启动、停机顺序流程图

启动操作:按“启动”按钮,自动控制设备按启动顺序流程一步一步执行,直到所有控制设备启动完毕。

停止操作:按“停止”按钮,自动控制设备按停机顺序流程一步一步执行,直到所有控制设备停止运行。

2.2.4 控制系统功能

根据系统运行工况和相应系统结构,设计PLC程序的主要的控制要点是设备的启、停车顺序控制,以及当系统在运行中出现故障时,进行故障设备的联锁安全控制及具有故障报警、处理、记录等功能。

(1)启、停车顺序控制其依据的原则是:输送设备采用逆料流方向逐台启动,顺料流方向逐台停机(逆料流起动是指在工艺流程上有直接衔接关系的设备在起动时按逆料流方向依次延时起动。顺料流停车是指在工艺流程上有直接衔接关系的设备在停止时按顺料流方向依次延时停车。),当系统运行过程中某台设备因故障停机时来料方向所有输送设备及时停机,去料方向设备待物料输送完毕后按正常方式停机。输送设备及各个子系统的联锁启/停时间可在上位机上进行设定和修改,确保系统启动正常。系统正常启动为空载启动。

设备延时起动的延时时间可取5~15秒,具体时间视按顺序连续起动的设备的起动时间确定;延时停机的延时时间根据设备卸空物料所需的时间确定。

(2)控制系统随时监控各设备的运行状态,当某一台设备发生故障时,则控制程序会立即关闭自故障起所有来料方向的设备(称为故障设备联锁控制)。上位机的显示器立即调出故障设备所在位置的流程画面,并以闪烁的声光指示报警。同时进行故障发生的时间、故障记录、存储打印等处理工作。

(3)为保证整个输送系统的可靠运行,该监控系统具备上位机自动和手动、下位机(PLC)的自动和手动控制方式,且不影响长距离胶带输送机及▽360m混凝土拌和系统和▽308.5m混凝土拌和系统的原有控制系统的正常运行。这些装置都通过电气控制系统联接到控制室进行集中控制。

2.2.5 系统监控及故障处理

控制系统能监控整个输送系统受控设备的运行状态,能识别设备是否运行;是在现地控制状态还是远程控制状态;是否过载。如全系统和各现地控制单元的起、停、急停、复位等信号指示。

为了清晰地观察现场运行情况,可通过视频监视实现对输送系统提供现场实时监视图像信息。

故障处理:在启动过程和正常运行时,如发生设备故障、跑偏、拉绳、带速超速、撕裂、堵塞故障时,自动控制运行设备立即停机,同时,在控制操作台上显示故障信号,便于操作人员检修处理。

3 控制系统的网络构造与控制方式

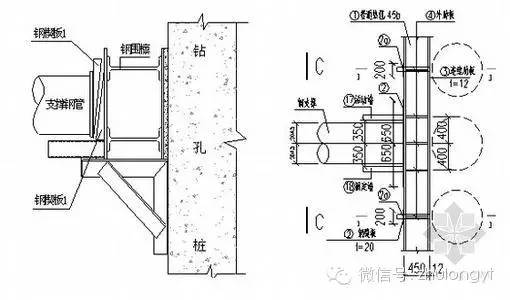

根据远距离输送的特点,长距离带式输送机控制设备分别由机头和机尾的10KV供电系统供电。为了保证控制系统的可靠性,机头设有两路(一用一备)10KV供电系统,由于长距离带式输送机由三台高压主电机驱动,在机头设计一套高压供电系统和低压配电系统;在机尾设计一套低压配电系统;控制系统由1个PLC控制站及其4个远程控制站组成,通过以太网络联接,通讯介质采用光缆,完成整个控制系统的数据采集、交换和控制,5个控制站分别安装在机头、机尾和长距离输送机的中部位置。控制系统网络见图3

图3 控制系统网络图

3.1 PLC控制站

PLC控制站安装在主控室里,PLC控制站程序包括:(1)通讯程序(transmit):主要实现以态网络上的数据交换任务,包括PLC控制站控制信号发送到1#~4#远程控制站,1#~4#远程控制站的就地控制信号上读到PLC控制站。(2)本地控制程序(control_0):主要完成该控制站设备的控制任务。(3)1#远程控制程序(control_1):主要实现对1#远程控制站控制设备的远程控制。(4)2#远程控制程序(control_2):主要实现对2#远程控制站控制设备的远程控。(5)显示程序(display):主要完成各种控制设备状态信号、故障信号等在主控室控制操作上显示任务,实现整个控制系统的远程监视。

3.2 远程控制站

远程控制站包括1#~4#远程控制站。1#~4#远程控制站控制程序包括:(1)通讯程序(transmit):主要实现以太网络上的数据交换任务(包括接收PLC控制站控制命令和将本控制站控制数据远程给PLC控制站)。(2)控制程序(control):主要完成本地控制设备的控制任务。

1#~4#远程控制站分别安装在长距离胶带机前中部、中部、后中部及尾部,主要完成长距离胶带机跑偏和拉绳保护信号采集,并通过网络传输给PLC控制站进行数据处理、判断,控制长距离胶带机的运行。另外可接受PLC控制站控制信号完成长距离胶带机中部除水装置,沿线轴流风机、照明及机尾制动器等远程控制。

1#~4#远程控制站控制软件使用的编程软件为Modicon Concept 2.5设计。Concept 2.5编程软件包括配置软件、编程软件、操作和监视软件、通讯软件等。其中编程软件可以采用6种编程语言:功能块设计语言FBD、梯形图设计语言LD、顺控系统设计语言SFC、指令表设计语言IL(以文本形式)、结构化文本设计语言ST、梯形逻辑984设计语言LL984。控制系统设备配置见表2:

表2 控制系统设备配置表

序 号 | 设 备 名 称 | 规 格 型 号 | 数量 | 技术特性 |

PLC控制站 | ||||

1 | CPU模块 | 140CPU11302 | 1 | |

2 | 机架 | 140XBP01600 | 1 | |

3 | 电源模块 | 140CPS11420 | 1 | |

4 | 网络适配器 | 140NOE77100 | 1 | |

5 | 光联接模块 | EIMC-100T/FT | 1 | |

6 | 开入模块 | 140DAI75300 | 4 | 32入 220VAC |

7 | 开出模块 | 140DD035300 | 5 | 32出 24VDC |

1#~4#远程控制站 | ||||

1 | CPU模块 | 171CCC96020 | 4 | |

2 | 通讯适配器 | 170INT11000 | 5 | |

3 | 集线器 | ETS6-100T/FT | 4 | |

4 | 光联接模块 | EIMC-100T/FT | 4 | |

5 | 开入模块 | 170ADI74050 | 8 | 16入 220VAC |

6 | 开入模块 | 170ADI34000 | 4 | 16入 24VDC |

7 | 开出模块 | 170AD035000 | 4 | 32出 24VDC |

3.3 控制方式

为了使输送系统安全生产运行,预防机械部分的损坏,保护操作人员的安全,便于集中控制和提高自动化水平,系统设置了电气控制及综合安全保护装置。电气控制及综合安全保护装置能对该长距离胶带机整个运行过程中进行控制、并能对出现的故障进行自动监测、报警。除具有一般的顺序启动、顺序停机,断路、短路、过载、过流、欠电压、缺相、接地和拉紧、制动信号等保护以外,还配备以下安全保护装置:包括急停、电源上电、拉绳开关、跑偏开关、带速检测、纵向撕裂开关、打滑接点、上下级胶带连锁等,这些装置都通过电气控制系统联接到控制室进行集中控制。根据输送系统输送距离长,且带速高、运输量大、点多面广,涉及范围较复杂且不易控制等特点,系统可选择“本机”/“集控”/“远程”或“现地”等各种控制方式。

3.3.1 长距离胶带机洞内轴流风机和照明及胶带机中部除水装置等采用现地控制,也可实现远程集中控制。

3.3.2 长距离胶带机主电机、冷却泵、风机、加热器等控制设备由CST可控起动传输装置系统管理,可在CST控制箱上完成自动控制,也可在机头控制台上完成集中控制。胶带自动液压拉紧装置既可以与CST控制系统完成自动控制,又可以在本机控制,也可以在机头集中控制。

3.3.3 ▽360m混凝土拌和系统AO~A5胶带机和▽308.5m混凝土拌和系统B1~B6胶带机既可在各自系统内完成远程和现地控制,也可在长距离胶带机机头PLC主站实现A0或B1胶带机远程控制。

4 控制系统存在问题与改进

龙滩水电站大坝混凝土生产所需的成品砂石料输送系统经过一年多的运行,满足了大坝混凝土所需砂石料生产任务,但在运行过程中也暴露了一些问题和不足。笔者有幸参与了系统全过程运行监督管理,并结合现场实际提出了几点建议,对存在的问题进行了改进。

(1)由于对输送系统认识不足,在设计阶段未能充分考虑各系统胶带机与长距离胶带机在电气控制部分的联接,胶带机启、停控制方式,长距离胶带机机头转料,系统通讯、监控等问题。在各系统胶带机运行过程中,出现长距离胶带机遇故障紧急停车时,大法坪砂石加工系统成品堆场廊道输送胶带机不能停机而导致长距离胶带机机尾堵料。或▽308m系统、▽360m系统某一条胶带机发生故障紧急停机时,导致长距离胶带机机头(▽308m系统B1胶带机机尾或▽360m系统A0胶带机机尾)堵料,一旦大石进入辅助驱动滚筒就可能导致胶带损伤或将胶带自动液压拉紧装置钢丝绳拉断。因长距离胶带机为可控起动传输装置设计(设计值:起动时间为120S、紧急停机时间为40S),而大法坪砂石加工系统、▽308m混凝土系统B系列或▽360m混凝土系统的A系列胶带机为普通电机起动设计(停车时间只有1~2秒钟)。建议在机头增设弃料场,通过PLC主站实现因A0或B1胶带机停机时长距离胶带机将自动停机,且将机头回转斗转到中间弃料场卸料,以防止长距离胶带机机头堵料。

(2)输送系统点多面广,受控设备分散,电源控制较为复杂。E系列(E1~E4)胶带机电源取自大法坪砂石加工系统两个车间低压配电系统;长距离胶带机电源分别取自机头高、低压配电系统、控制系统和机尾低压配电系统;A系列(A0~A5)胶带机电源取自▽360m混凝土拌和系统低压配电系统;B系列(B1~B6)胶带机电源取自▽308.5m混凝土拌和系统低压配电系统。如果大法坪砂石加工系统停电检修或长距离胶带机机尾电源一旦发生停电故障,输送系统则无法运行。又因长距离胶带机机尾制动器是由机头PLC主站发出指令,开机时自动打开机尾制动器抱闸,胶带机才能按正常程序运行,一旦机尾发生停电故障,制动器即失电抱闸,将机尾滚筒抱死,必然会出现因胶带机延时停机而造成胶带断裂或将机尾滚筒拉翻。建议将E系列胶带机及长距离胶带机机尾用电改为同一台变压器供电,并将机尾盘式制动器拆除或处于释放状态,不参与系统集中控制。

(3)长距离胶带机系统在设计时选用ZNSL-ZL-II型地址码拉绳开关、跑偏开关,溜槽堵塞检测器等保护装置,未能考虑设备的集成性、可靠性和抗干扰性,在运行过程中出现了多个拉绳、跑偏开关同时动作产生的地址码混乱现象。建议将拉绳开关和跑偏开关地址码功能拆除,避免控制线之间与印刷电路板搭接或因洞内潮湿等引起短路现象,从而产生误动作。分别用其常开接点和常闭接点,利用凸轮转动实现胶带机出现故障时,操作人员可在输送机的任何部位拉动拉绳开关,动作后,自锁并发出报警信号,并可使本带式输送机及其上游的设备均停机。此外,当发出开车信号后,如现场不允许开车时,也可以拉动开关,禁止带式输送机启动,避免发生设备和人身事故等功能和胶带跑偏自动报警和停机功能,从而避免了由于误动作及短路造成的非正常停机。

(4)溜槽堵塞检测器用于检测带式输送机的头部漏斗或下料溜槽内是否发生堵塞。当溜槽内发生堵塞时,立即发出警报和停机信号,立即停机,以防事故发生。可是在实际操作中根本不能解决机头下料溜槽堵塞问题,因长距离胶带机为可控延时停机,即使在下料溜槽发生堵塞时发出了报警信号并立即停机,可是胶带在延时40秒后才能完全停止,机头下料溜槽还是照样堵料。建议不设或取消溜槽堵塞检测器。

经过一年多的运行,输送系统在运行管理过程中通过不断完善和技术创新,有效地解决了胶带跑偏、磨损、粘胶等疑难问题。实现了运行管理人员可在主控室内完成对系统的监测管理,实时掌握系统设备运行状况,并能及时发现和排除事故隐患,对减少事故率及安全、可靠、经济运行提供了保障。

5 结语

龙滩水电站大坝混凝土生产所需的成品砂石料送系统中长距离胶带机是我国水电行业迄今为止第一条单机最长(4km)、自动化控制程度最高的带式输送机系统。系统中所使用的各种类型PLC,有的是集中安装在控制室,有的是安装在现场和各机电设备上,给控制系统的设计与安装带来一定的难度。要提高PLC控制系统可靠性,一方面要求PLC设计厂家选择成熟、性能稳定的商用软件;另一方面,要求安装、运行和使用维护中引起高度重视,多方配合才能完善解决问题。成品砂石料输送系统投入运行一年多未发生设备异常故障,从运行情况看,可满足连续运输要求。国内水电行业专家在对输送系统进行现场考察后,认为龙滩长距离胶带运输系统在水电施工行业中首次应用,成功解决了远距离输送砂石料的难题,为今后类似工程远距离输送物料积累了经验,在水电行业将会有广阔的应用前景。

(注:本文撰写中参考了长距离胶带机系统的有关图纸、资料及有关设备厂家的技术资料)

作者简介:

王亚军(1966),男,江苏阜宁人, 工程师,中国设备监理协会会员,长峡龙滩工程建设监理部设备监理工程师 手机:13877805166

免责声明:《龙滩水电站长距离胶带机输送系统PLC集中控制技术运用》一文仅代表作者个人观点,与水利在线无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。凡注明为其他媒体来源的信息,均为转载自其他媒体,转载的目的只是为了传播更多的信息,并不代表本网赞同其观点,也不代表本网对其真实性负责。您若对该稿件内容有任何疑问或质疑,请即与水利在线联系(QQ:593295900),本网将迅速给您回应并做处理。如果您觉得本文不错,可以点击下面的打赏按钮,对本站进行打赏支持!

| 相关新闻

| 评论

| 评论 |

|

|